产品系列

全自动聚丙烯酰胺融药机

在线留言 >

关键词:亿群环保

分类:产品中心

产品详情

一、产品概述

连续式絮凝剂快速溶解装置(也称“自动加药系统” )是一种专门用于投加、配制、存放药剂的设备,可以实现絮凝剂药液的自动化配制,并将配制好的溶液向工业过程连续投加。主要应用于沉淀、混凝、气浮、污泥脱水等污水处理工艺中,作自动配置并投加混凝剂或絮凝剂之用。制备原料是粉末或小颗粒状的药剂,如粉末状的聚丙烯酰胺(PAM )等。连续式絮凝剂快速溶解装置整机一体化布置,结构紧凑,占地面积小,能耗低,操作简单,维护方便,适应性好。自动化程度高,克服了人工配制精确度不高,效果差等不利因素,大大提高了絮凝剂制备能力,比传统人工配制更高效、节能、环保。及进水至中液位系统继续自动运行。本装置是由具有自动化程度高、性能稳定、工作可靠菜单操作简单等特点。

二、絮凝剂制备自控系统简介

絮凝剂制备自控系统采用西门子的 S7-1200 控制器,该控制器具有坚固耐用抗干扰能力强的优点,现场仪表和电气的信号通过硬接线送进 EP01 控制柜,需要控制的信号进入控制器,控制器对数据进行运算和处理。控制器与触摸屏之间通过网线连接,在触摸屏上显示现场电气和仪表的参数和运行状态并对其进行操作。

三、工艺流程描述

1、干粉絮凝剂制备

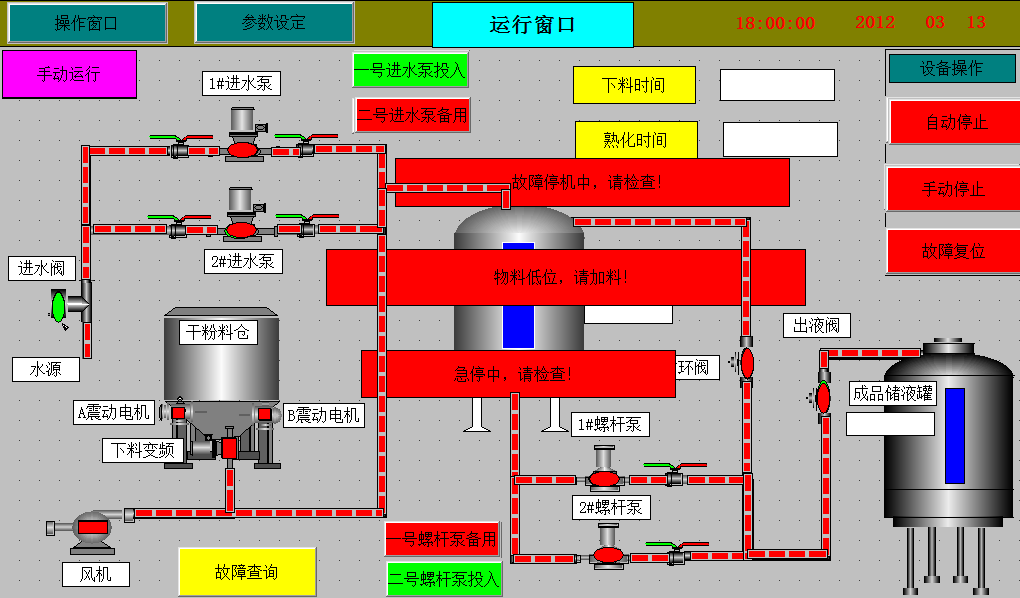

图:干粉絮凝剂制备画面

干粉絮凝剂制备如上图所示,干粉料斗储存干粉,通过电震、卸料器、鼓风机将干粉送上加湿器和制备水均匀混合进入混合槽,其中,卸料器是用变频调速的,可以调节干粉的加入量从而改变絮凝剂的浓度;固体絮凝剂的添加量的控制和液体不同,由于没有很好的方法来计量粉体絮凝剂给料量,需要事先通过标定的方式,来确定一个固定情况下的固体絮凝剂每分钟流量。具体方法如下:去掉风机和星形的连接,将容器直接放在给料器出口,开启电振和星形给料器,经过一段时间后,称量容器内的固体絮凝剂重量,除以时间就得到了每分钟下料量。多次试验得到一个平均数,这就是最后的流量数据。这种标定过程要每隔一段时间进行一次,以保持称量的准确定。操作人员根据需要的粉状絮凝剂的浓度和混合槽有效容积和需要制备的体积,计算出需要的固体絮凝剂数量,除以流量数据得到螺旋或星形下料器运行时间(以秒为单位),自动控制固体絮凝剂的添加时间,从而精确控制下料量。循环输送泵出口总管有两个分支,一个进入混合槽,另一个进入成品槽;每个分支上都装有一个气动蝶阀,分别是循环阀、输送阀。循环时循环阀打开输送阀关闭,循环输送泵将混合槽中的絮凝剂多次循环达到所需要的成品絮凝剂。混合完成后先打开输送阀再启动循环输送泵把成品输送至干粉成品槽。每当成品溶液槽液位低于某个数值,就自动开启循环输送泵,将混合槽配置好的成品溶液全部输送到成品溶液槽。当混合槽的液体被输送往成品槽之后,系统自动开启混合槽顶的进水阀门,水输送到混合槽顶部的加湿头内,干粉絮凝剂输送启动,按照顺序开启风机、星形给料器和电振给料器。絮凝剂被风通过输送到加湿头,和水进行混合后进入混合槽。为了保证混合效果,确保絮凝剂正常溶解,当制备水槽启动,开始制备絮凝剂时,混合槽所属的混合/输送泵同时启动。干粉絮凝剂的特性,和水混合后并不能立即溶解,必须经过一段时间的混合后才能达到效果。经过给定时间(可调整)的混合后,系统认为达到效果,切换阀门流向,将成品絮凝剂溶液输送到成品溶液槽。

四、产品适用范围

主要应用于沉淀、混凝、气浮、污泥脱水等污水处理工艺中,作自动配置并投加混凝剂或絮凝剂之用。 制备原料是粉末或小颗粒状的药剂, 如粉末状的聚丙烯酰胺 (PAM)等。

1) 废水处理:城市或工业废水的絮凝处理,污水脱水过程的处理,市政废水的三级或四级处理;

2) 饮用水处理:使用地表水作为水源的自来水厂,作为净水剂和絮凝剂的投加系统;

3) 工艺加药:食品、饮料、医药行业工艺加药,化工、石油、制浆造纸工业工艺加药;

4) 其它行业:电镀、食品和饮料行业废水处理,矿石冶炼工业的废水处理。

五、产品结构及性能特点

1、产品结构特点

1) 高度集成的一体化设备,结构紧凑,占地面积小,重量轻,便于安装、使用维护

2) 连续式配制,此设备结构牢固、便于操作、保养、清理保证分散、熟化彻底;

3) 采用特殊结构的星型给料器,出粉口卸料均匀下料可靠;

4) 核盛的干粉加湿喷淋器及组件(加湿器),干粉药剂溶解效果好;

5) 循环输送泵设计合理,循环混合时不但最大限度地提高药剂溶解速度而且充分保证其分子链不被破坏,药剂活性不会降解、药效高;输送时最快速的输送到成品槽,保证药剂投加量的供应。

6) 控制柜全不锈钢壳体 ;优质配件,质量可靠,抗腐蚀性良好, 保养简易,外观精美;

7)模块化组合和系列化配置,满足用户的不同需要。

2、性能特点

1)抗腐蚀性良好,与介质接触全部不锈钢设计。

2)星型下料器能够高精度输送,成品溶液的浓度精确可调,浓度稳定;可以保证药液连续不间断供应,药液均质、有活性。

3)可依实际需求调整配制所需药液浓度. 可精确控制药剂投加量,保证处理效果、避免浪费;可减少因人力调配不当造成结粒(块)现象发生,使得管路或泵堵塞,增加不必要的人员维护费用及药粉支出费用;

4)能耗低,是一般同类产品的 1/3~1/2。

5)溶解浓度范围广,对各种处理介质絮凝效果适应性强,0.6 ‰~5 ‰可任意调整,最大固体药剂溶解量可达 45kg/h

6) 有效的液位控制,使系统工作的稳定性从根本上得到保证

7) 设有干粉料位检测和与进水系统联锁的控制,报警装置,可靠性高

8) 强大的技术支持,按客户要求可灵活改装 2 箱,单箱式,可按用户要求设计流程;

9) 控制灵活,具有自动、手动控制方式。

10) PLC 全自动控制,只要将固体药剂装入储药箱,工人无须再做其它操作;

11) 良好的适应性,可自动、手动操作。可应用于多个领域。

六 产品组成

连续式絮凝剂快速溶解装置由干粉絮凝剂制备架体、循环输送泵组、投加泵组等组成。见产品外形及安装基础图。

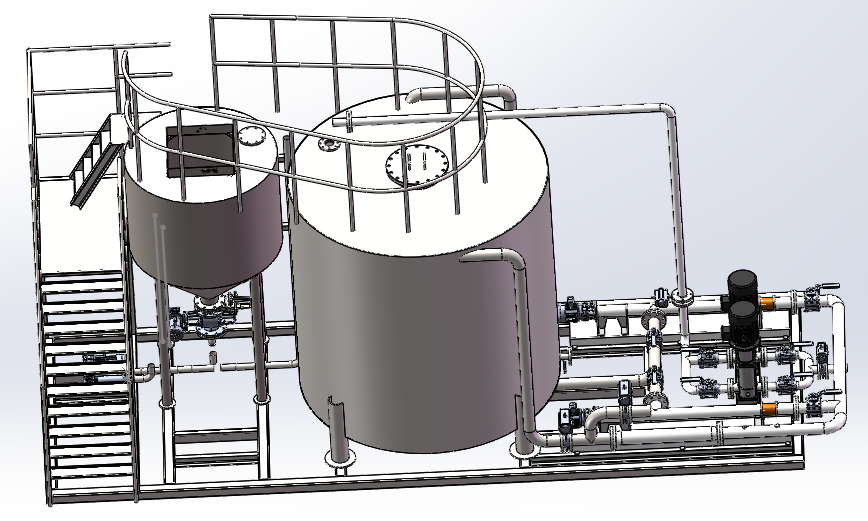

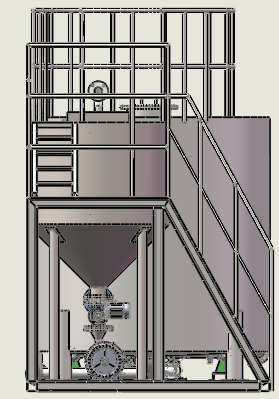

图:干粉絮凝剂制备架体

1、干粉絮凝剂制备架体

干粉投加系统由控制柜、下料器、电震、风机、物料开关、料斗、流动探测器和爬梯等组成, 下料器电机采用三相变频电机,根据工艺配置浓度要求,变频控制,调节干粉的投加量。物位开关检测料斗中的干粉的物量,控制下料器电机的启停。电加热给干粉料斗底部的干粉加热以防干粉受潮结块影响下料。料斗用于储存干粉物料,容积为 1500L。

七、运输和贮存

此装置只能在其液箱内的液体排空之后进行搬运,搬运时要使用合适的提升设备。 运输过程中,液箱壁不能受到任何外部压力。一定要避免颠簸和碰撞。使用叉车时,叉的长度要能够承托液箱宽度。如果使用吊车搬运,即使在装置上已配有吊耳,也一定要用吊索固定,避免发生偏心力。运输时出现的偏心力会引起箱壁和焊缝的损坏。运输和贮存装置的环境温度应在-5℃到+50℃。装置尽可能放在无尘的区域,并且避免雨淋、潮湿(不结露)和阳光直射。

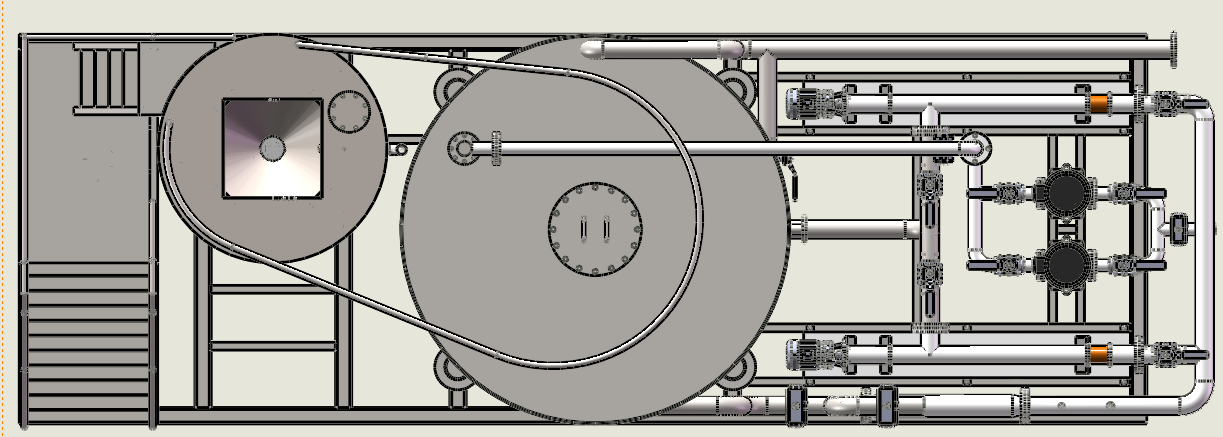

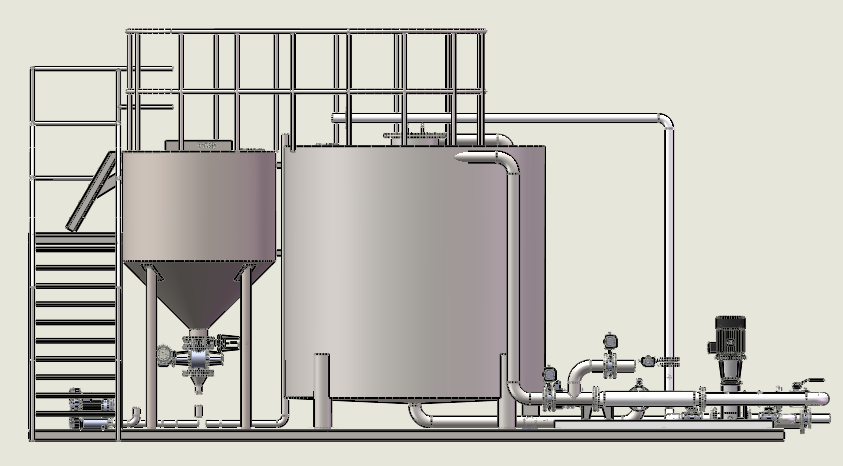

供货三视图:

- 俯视图

- 主视图

- 侧视图

Related products

相关产品

MESSAGE

在线留言